Mécanique fonctionnelle de base des pompes de pipeline

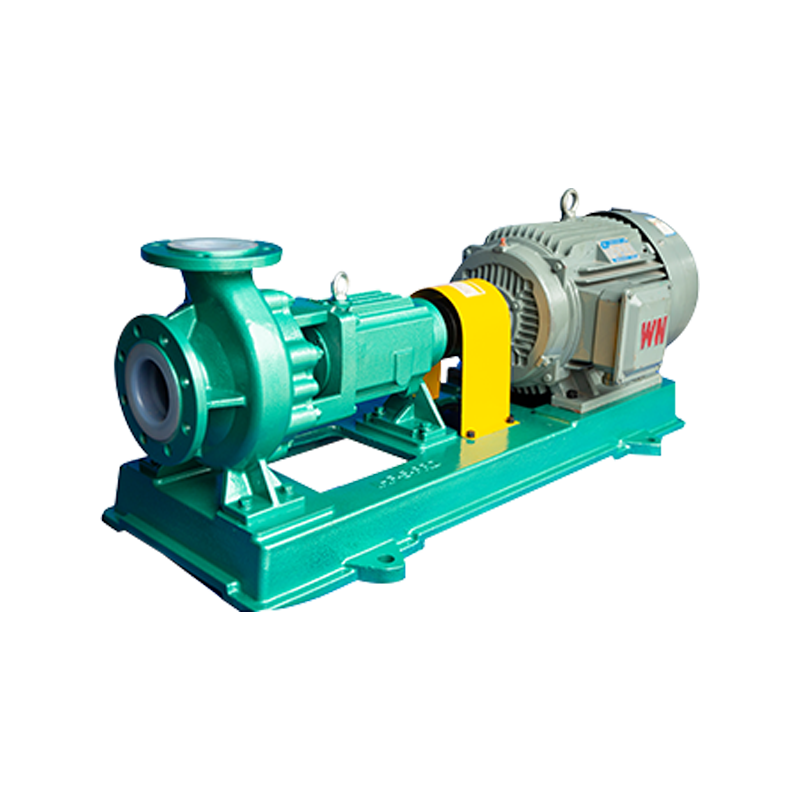

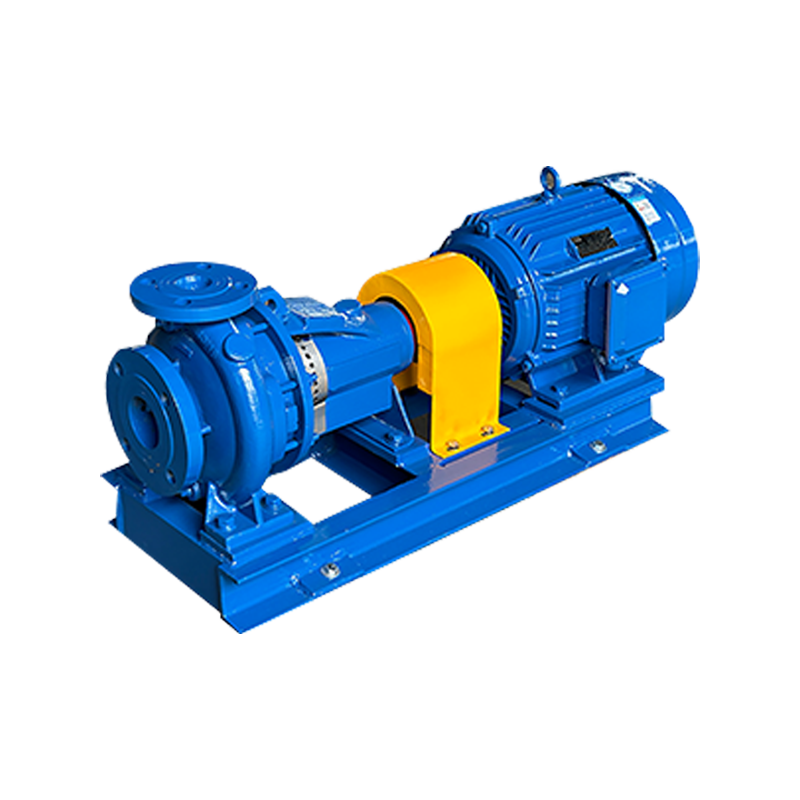

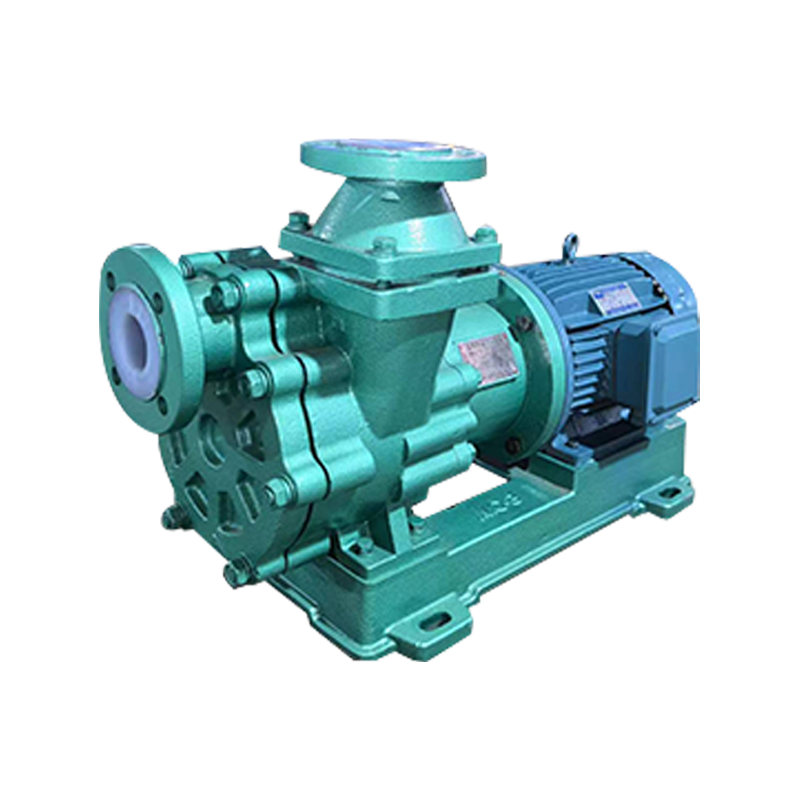

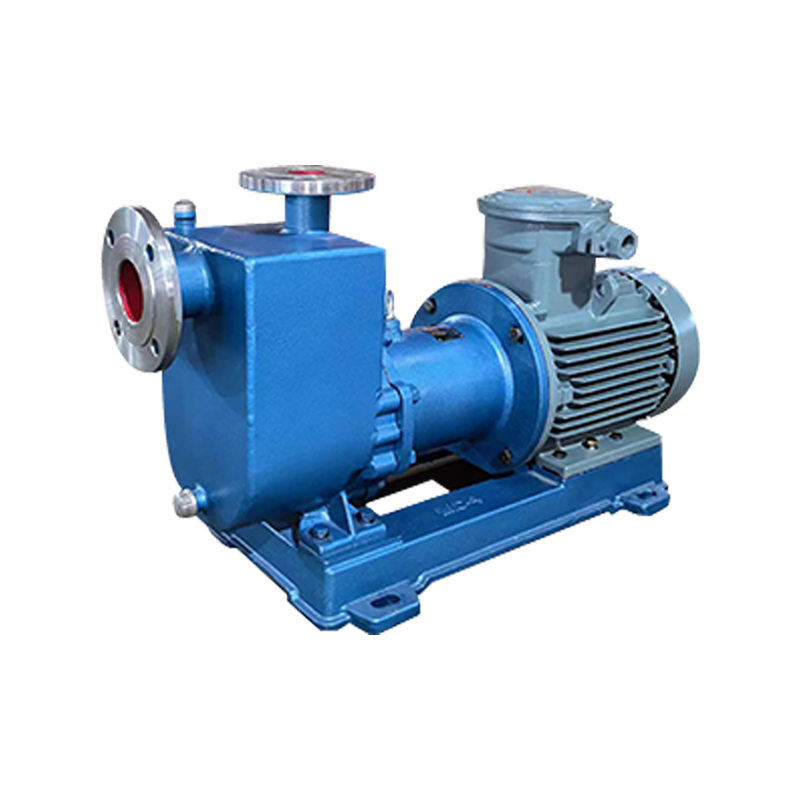

Une pompe pour pipeline est une machine centrifuge spécialisée conçue pour être installée directement dans un système de tuyauterie afin d'augmenter la pression du fluide et de vaincre la résistance de frottement sur de longues distances. Contrairement aux pompes à aspiration finale standard, les pompes pour pipelines présentent souvent une conception en ligne dans laquelle les brides d'aspiration et de refoulement sont alignées sur le même axe horizontal ou vertical. Cette configuration permet un encombrement compact et simplifie le processus d'installation dans les installations industrielles, les systèmes d'eau municipaux et les conduites de transport de pétrole. La pompe fonctionne en convertissant l'énergie cinétique de rotation d'un moteur en énergie hydrodynamique, forçant le liquide à travers la roue et dans la conduite de refoulement à une hauteur considérablement plus élevée.

L'efficacité de ces unités est largement déterminée par la géométrie de la roue et la précision des jeux internes. Dans des environnements à forte demande, pompes pour pipelines sont souvent à plusieurs étages, ce qui signifie qu'ils utilisent plusieurs roues en série pour atteindre les pressions élevées requises pour déplacer des fluides visqueux ou transporter de l'eau à différentes altitudes. Comprendre la vitesse spécifique (Ns) et la hauteur d'aspiration nette positive requise (NPSHr) est essentiel pour les ingénieurs afin d'éviter la cavitation, qui peut éroder les composants internes et conduire à une défaillance catastrophique du système.

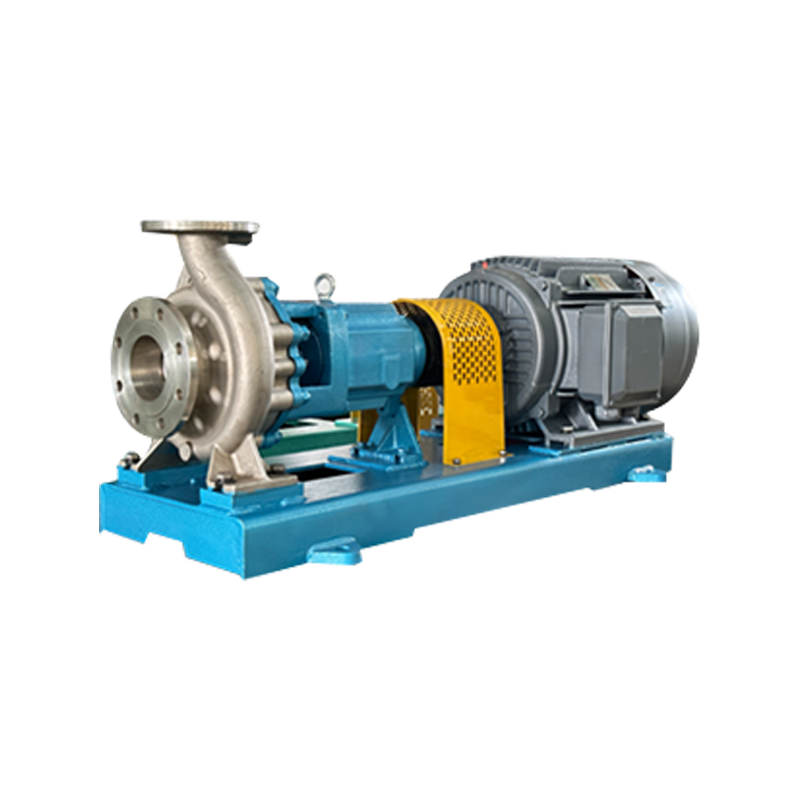

Comparaison des configurations courantes de pompes de pipeline

La sélection de la bonne configuration dépend des propriétés du fluide, des contraintes d'espace et des débits requis. Le tableau suivant présente les principales différences entre les structures de pompes de pipeline verticales et horizontales couramment utilisées dans l'industrie.

| Caractéristique | Pompe verticale en ligne | Pompe horizontale à boîtier divisé |

| Espace requis | Minime ; s'intègre dans la tuyauterie existante. | Significatif; nécessite un espace au sol dédié. |

| Facilité d'entretien | Complexe ; nécessite souvent le retrait du moteur. | Haut; le boîtier supérieur peut être retiré facilement. |

| Capacité de pression | Faible à modéré. | Élevé à très élevé. |

| Demande principale | CVC et circulation d'eau. | Oléoducs et irrigation à grande échelle. |

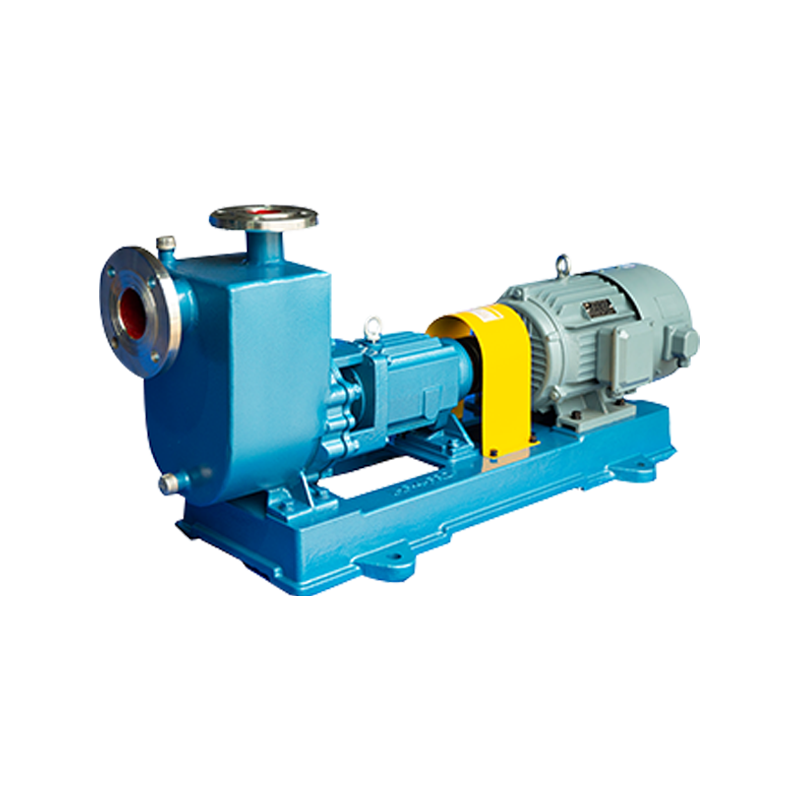

Installation critique et directives opérationnelles

Optimisation de la conception des canalisations d'aspiration

Pour garantir un débit stable de fluide dans la pompe du pipeline, la tuyauterie d'aspiration doit être conçue pour minimiser les turbulences. Cela implique généralement l'utilisation d'une longueur de tuyau droite au moins cinq à dix fois supérieure au diamètre du tuyau avant l'entrée de la pompe. L'utilisation de réducteurs excentriques avec le côté plat sur le dessus peut empêcher la formation de poches d'air, ce qui est essentiel pour maintenir un amorçage continu et empêcher les garnitures mécaniques de fonctionner à sec.

Surveillance et alignement des vibrations

Un alignement correct entre l’arbre de la pompe et le pilote du moteur n’est pas négociable. Même de légers désalignements peuvent entraîner des vibrations excessives, ce qui accélère l’usure des roulements et provoque des fuites des joints. Les installations industrielles modernes utilisent des outils d'alignement laser pour atteindre des tolérances de l'ordre du micron. L'analyse régulière des vibrations sert d'outil de maintenance prédictive, permettant aux opérateurs d'identifier les déséquilibres ou les défauts des roulements avant qu'ils ne provoquent des temps d'arrêt imprévus.

Liste de contrôle d’entretien essentielle pour la longévité

Une stratégie de maintenance proactive est le moyen le plus efficace de prolonger la durée de vie d’une pompe de pipeline. Les opérateurs doivent respecter un calendrier strict qui aborde les domaines clés suivants :

- Lubrification : assurez-vous que les roulements sont graissés ou baignés d'huile conformément aux spécifications du fabricant pour éviter toute surchauffe.

- Inspection des joints : vérifiez s'il y a des fuites au niveau des garnitures mécaniques ou des presse-étoupes ; une humidité excessive indique un besoin de remplacement.

- Tests de performance : Surveillez périodiquement la pression de refoulement et les débits pour identifier l'usure interne des bagues d'usure ou de la roue.

- Intégrité de la fondation : Inspectez la plaque de base et les boulons de montage pour détecter tout signe de corrosion ou de desserrage dû à la dilatation thermique.

- Évaluation électrique : Vérifiez que l'ampérage du moteur reste conforme à la valeur nominale de la plaque signalétique pour éviter l'épuisement des enroulements.

英语

英语 俄语

俄语 西班牙语

西班牙语 法语

法语